广东省深圳市光明区玉塘街道田寮社区光侨路科瑞智造产业园

10月18日,中共中央政治局就推动我国数字经济健康发展进行第三十四次集体学习。

习近平总书记在主持学习时强调,近年来,互联网、大数据、云计算、人工智能、区块链等技术加速创新,日益融入经济社会发展各领域全过程。数字经济发展速度之快、辐射范围之广、影响程度之深前所未有,正在成为重组全球要素资源,重塑全球经济结构,改变全球竞争格局的关键力量。

目前,传统制造业在面对人力资源短缺、产能过剩、传统设备生产技术与效益滞后等问题日益严重,数字化制造已成为传统制造业智能发展的重要手段。

紧抓政策:在国家开启针对制造业的政策体系下,鼓励中小企业尤其是“专精特新”企业开展科技创新的背景下,传统型制造业用工时间长、用工环境参差不齐、制造业工人逐年减少等问题,企业对数字化转型的需求愈发迫切。

自身分析:首先,传统制造业在面对不同类型的数字化制造方案时,应当结合自身需求,匹配适合的解决方案。其次,传统制造业在进行数字化转型时,应遵循四大原则:快速见效原则、先外后内原则、稳步推进原则、平滑过渡原则。

快速见效原则:选择易突破且有影响力的举措实现短期内的速赢,以尽快获取内外部支持,为后续攻坚聚集人气;

先外后内原则:满足最终客户和合作伙伴的需求,在收获显性利益的同时将外部压力有效传导到内部;

稳步推进原则:采用先试点后推广的方式稳步推进,规避潜在业务风险;

平滑过渡原则:新旧体系并行运营,老体系自然消亡,实现新老体系平滑过渡。

当前,传统制造业数字化转型早已不是一道可选题,而是必做题。数据显示,中国约有85%的制造企业存在不同程度的数字化转型升级需求,按照投入计算,数字经济目前占中国经济的实际比例已达10%。

但应用场景繁多、数据处理能力不足、系统复杂,在数字化转型的道路上,传统制造业并非一片坦途。科瑞技术得益于在自动化领域积累了丰富经验,能够深刻洞察传统制造业在发展中所遭遇的困境,并有完备的数字化解决方案。

在面对传统制造业转型滞后、效率下滑、用工困难等问题时,科瑞技术遵循数字化转型四大原则,为其提供数字智造互联共性技术与数字化制造解决方案,助力传统制造业向数字化制造工厂成功转型。

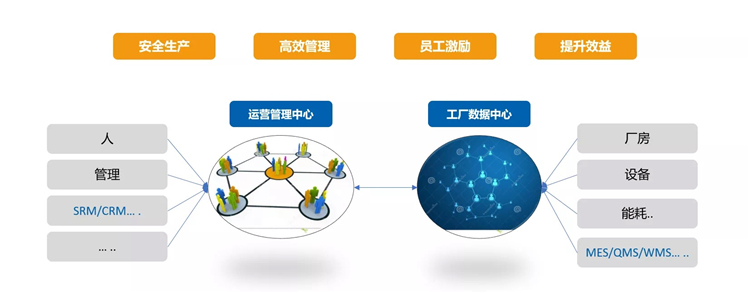

科瑞技术数字化制造方案是以“工厂数据中心”和“运营管理中心”为基础,通过OPM大数据平台将工厂核心生产要素数字化,保证效益稳步增长。以解决制造业用工难为例,通过实现设备自动操作、故障自动推送、物料自动送达、工艺自动切换、环境自动监测与控制等方式来降低用人成本,促进人员稳定,效益增长直观化。

工厂数据中心是通过自动采集设备的运行状态、节拍、关键参数、任务及切换、工装夹具、能耗、环境等各类数据,并按车间工站布局实时显示,实现对生产的实时监控和即时调度。出现异常停线、效率不达标等情况时,系统即时预警并自动推送异常信息。通过对故障、效率、良率、换线时间等进行大数据分析,形成数据知识库,反向驱动问题的快速处理,形成良性高效的循环体系,持续为相关岗位赋能。

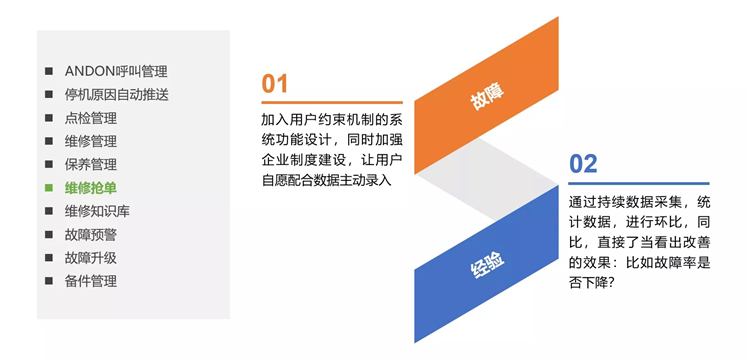

运营管理中心可实现全面的设备维护保养,涵盖呼叫、推送、点检、维修、保养、任务抢单、知识库、预警、升级、备件等多个方面。通过用户约束机制系统功,督促相关岗位人员主动录入数据,并通过持续的数据采集与统计分析,直观呈现效益具体情况,便于及时调整。

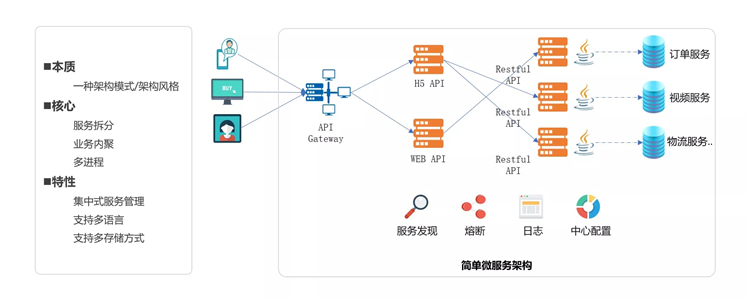

平台核心:采用Service-Oriented Architecture(简称SOA)微服务架构。微服务不单单是一个架构,更像是一个生态圈,各应用与应用之间相互独立,却又彼此依赖。通过领域驱动建模(DDD)的模型来设计一个地图,把合适的代码放到对应的位置;解决高并发、广连接以及系统稳定性问题;云+端模式有轻应用、易部署、易维护的特点,按不同的岗位角色配置不同的智能终端,用最简便的方式完成工作管理。

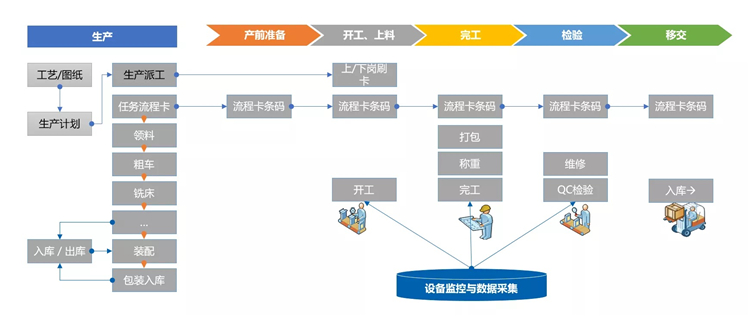

IOT数据平台:可实现设备数据自动采集、设备状态自动监控、生产效率实时管控。

MES智能制造平台:自上而下构建全面计划组织体系,辅助人工计划排程,实现排程执行数据实时跟踪分析。将设备数据与产品数据完美结合,制造全流程数字可视通过设备端数据智能采集、产品流转数字化,实现生产全过程数字可视。

运营管理平台:TPM全面设备维护保养与KPI指标群管理。基于实际KPI指标输出,为工厂生产提供可视化集中管控,实现业务流、数据流、信息流以及决策流相互融合,实现制造过程中的协同优化,推动传统型制造企业转型升级。

展望未来,科瑞技术始终以“厚德精技、惟实励新,相知相友、任责力行”为价值观,致力于自动化技术的创新与应用,推动智能制造发展。